Indywidualne rozwiązania z tworzyw sztucznych dla wszystkich branż

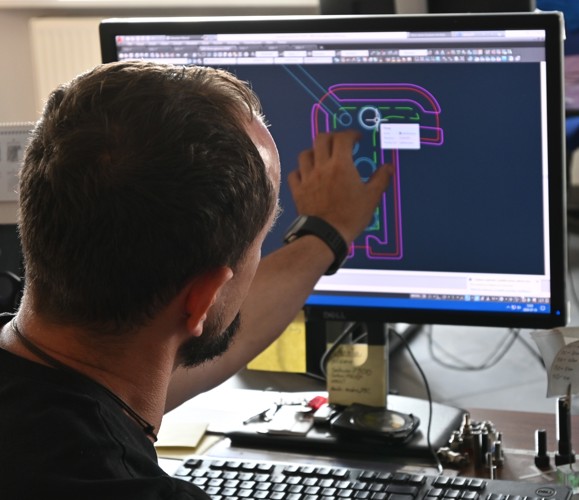

PRIMO specjalizuje się we wdrażaniu do produkcji nowych wyrobów w oparciu o projekty powierzone przez Klientów. Dzięki doświadczonej kadrze i nowoczesnemu parkowi maszynowemu podejmujemy się realizacji najbardziej skomplikowanych koncepcji i gwarantujemy najwyższą jakość efektu końcowego. Na każdym etapie realizacji projektu zapewniamy wszechstronne wsparcie techniczne. Stworzyliśmy też procedury, które pozwalają naszym Klientom zachować pełną kontrolę nad procesem wdrożeniowym.

Proces projektowania i wdrożenia profili do produkcji – krok po kroku

Na potrzeby realizacji projektów na zamówienie stworzyliśmy procedury, których celem jest planowe, metodyczne i w pełni transparentne przeprowadzenie wdrożenia nowych wyrobów. Każdy etap projektu realizowany jest w cyklu następujących po sobie czynności: koncepcja, walidacja, weryfikacja i akceptacja. Rozpoczęcie kolejnego etapu jest możliwe tylko po pisemnej akceptacji Klienta.

Każdy nowy projekt realizowany jest w trzech etapach, rozbitych na zadania cząstkowe:

Od zapytania ofertowego do wysłania oferty do Klienta:

Od akceptacji oferty przez Klienta po akceptację gotowego produktu:

Kontrola pierwszych partii profili i uruchomienie produkcji*:

W praktyce procedura projektowa jest jeszcze bardziej szczegółowa. Dzięki niej można zapewnić procesowi projektowemu pełną transparentność. Podział obowiązków i odpowiedzialności za poszczególne aspekty oraz etapy wdrożenia staje się czytelny dla wszystkich uczestników. Głównym celem stosowanych w PRIMO procedur jest wytworzenie produktu na światowym poziomie, który zaspokoi oczekiwania najbardziej wymagających Klientów.